智能制造的“火眼金睛“:电池自动分选机如何重塑新能源产业格局

在这个新能源主宰未来的时代,电池自动分选机已超越普通生产设备的范畴,它既是质量守门员,更是工艺优化师,数据沉淀器和能效管理者。当每支电池都经过智能分选的"洗礼",我们获得的不仅是更安全的电动汽车,更是一个可追溯、可优化、可持续的智能制造新范式。在长三角某新能源产业园,笔者目睹了新旧生产模式的鲜明对比:传统车间里,30名质检员在强光下肉眼分选,每人每天处理2000支电芯;这种融合了AI视觉识别、大数

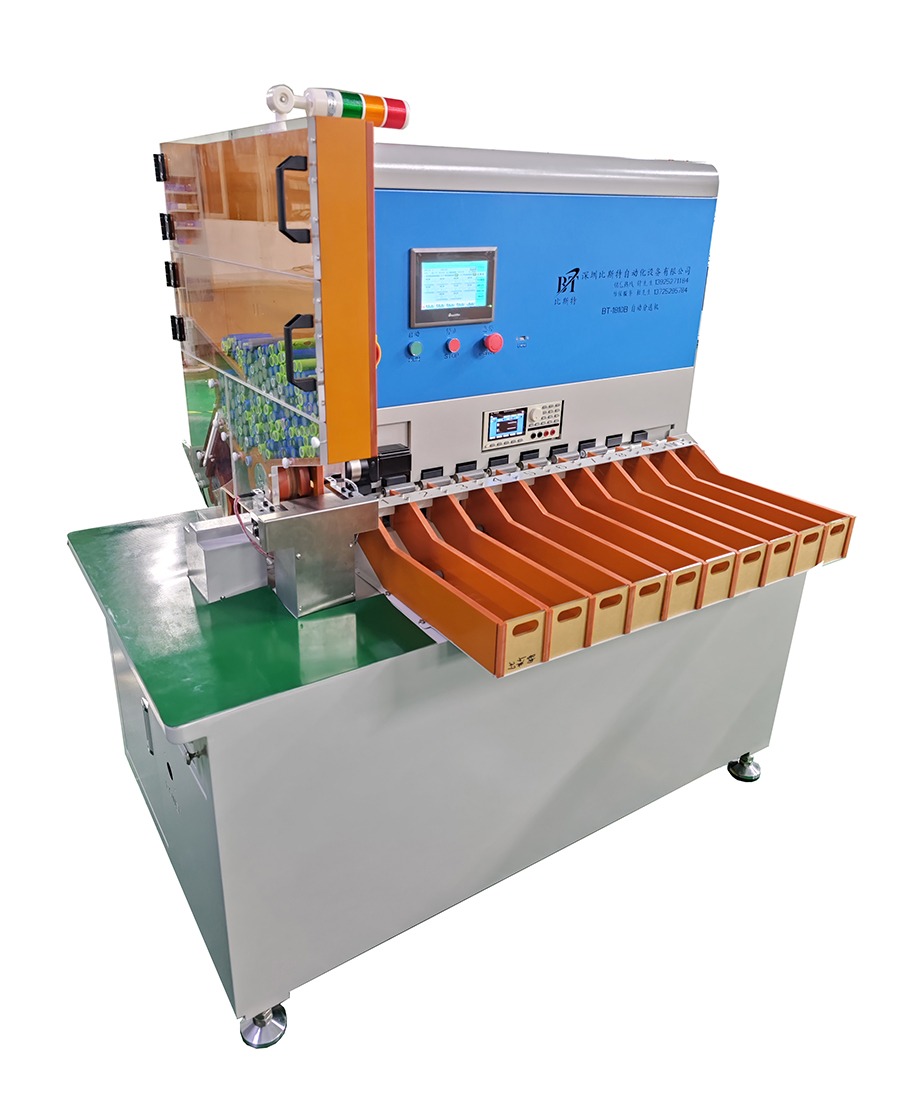

在全球新能源产业井喷式发展的当下,一节节看似普通的锂电池正悄然推动着能源革命。而在这背后,一个被称为"电池质检官"的智能设备——电池自动分选机,正在书写着现代工业的新传奇。这种融合了AI视觉识别、大数据分析和工业4.0技术的智能装备,不仅颠覆了传统生产模式,更成为了决定动力电池品质的关键角色。

一、核心技术解密:分选机如何炼就"火眼金睛"

1. 多维检测体系:现代分选机集成X射线检测、红外光谱分析、激光测距等12种传感技术,能在0.8秒内完成直径0.2mm级别的瑕疵识别。以某头部企业最新机型为例,其搭载的1280P工业相机配合环形光源,可捕捉电极片表面细微到5μm的划痕。

2. 动态分选算法:采用蒙特卡洛模拟优化的分选策略,能根据实时检测数据动态调整分选阈值。某动力电池厂应用后,分选准确率从92%提升至99.7%,每年减少价值1200万元的误判损耗。

3. 数据闭环系统:通过MES系统与云端平台的深度对接,分选数据可反向指导前段工艺改进。某企业通过数据分析发现涂布厚度波动规律,使产品一致性提升40%。

、

、

二、产业变革进行时:从"人海战术"到智能工厂

在长三角某新能源产业园,笔者目睹了新旧生产模式的鲜明对比:传统车间里,30名质检员在强光下肉眼分选,每人每天处理2000支电芯;隔壁智能车间,3条自动分选线每小时吞吐量达1.8万支,且全程无人值守。这种转变带来的不仅是效率飞跃:

1. 人力成本降低:单条产线年节约人工成本约150万元

2. 品质标准统一:将人工分选5%的误判率降至0.3%以下

3. 生产数据可视化:建立每支电池的"数字身份证",实现全生命周期追溯

三、技术演进图谱:三代分选机的进化之路

1. 机械式分选机(2010-2015):基于重量/尺寸的物理分选,精度±1%,效率200pcs/min

2. 光电式分选机(2016-2020):引入CCD视觉检测,精度±0.2%,支持二维码识别

3. 智能分选系统(2021- ):AI深度学习+5G物联网,实现微米级缺陷识别和预测性维护

四、未来战场:破解行业痛点的新方向

面对动力电池TWh时代的到来,分选技术正面临新挑战:

1. 超高速分选:研发1200ppm以上的超高速机型,匹配4680大圆柱电池量产需求

2. 材料革新适配:应对固态电池、钠离子电池等新型结构的检测要求

3. 绿色制造:开发耗能降低40%的节能型分选设备,单台年减碳量可达18吨

4. 边缘计算应用:在设备端部署AI芯片,实现检测响应时间<50ms

五、资本与技术共振下的产业新生态

这个细分领域正吸引着资本市场的热切关注:

- 2023年行业融资总额超25亿元,同比增长180%

- 头部企业估值突破百亿,技术溢价率高达300%

- 产学研合作深化,某高校实验室研发出量子点传感技术,将检测精度提升至纳米级

在这个新能源主宰未来的时代,电池自动分选机已超越普通生产设备的范畴,它既是质量守门员,更是工艺优化师,数据沉淀器和能效管理者。当每支电池都经过智能分选的"洗礼",我们获得的不仅是更安全的电动汽车,更是一个可追溯、可优化、可持续的智能制造新范式。这场始于分选机的技术革命,终将重塑整个新能源产业的价值链条。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)