数字孪生在航空发动机制造过程优化与质量追溯中的应用

美国麻省理工学院(MIT)的研究表明,实时监测涡轮盘热变形的数字孪生系统,可将装配周期缩短30%(MIT, 2021)。GE的Predix平台已实现故障预测准确率92%(GE, 2023),而空客的A320neo发动机通过数字孪生+数字线程技术,使全生命周期运维成本降低35%(Airbus, 2023)。边缘计算与数字孪生的结合将成突破点,波音正在测试的分布式数字孪生架构,使本地数据处理延迟降低至

数字孪生技术推动航空发动机制造升级

制造过程优化

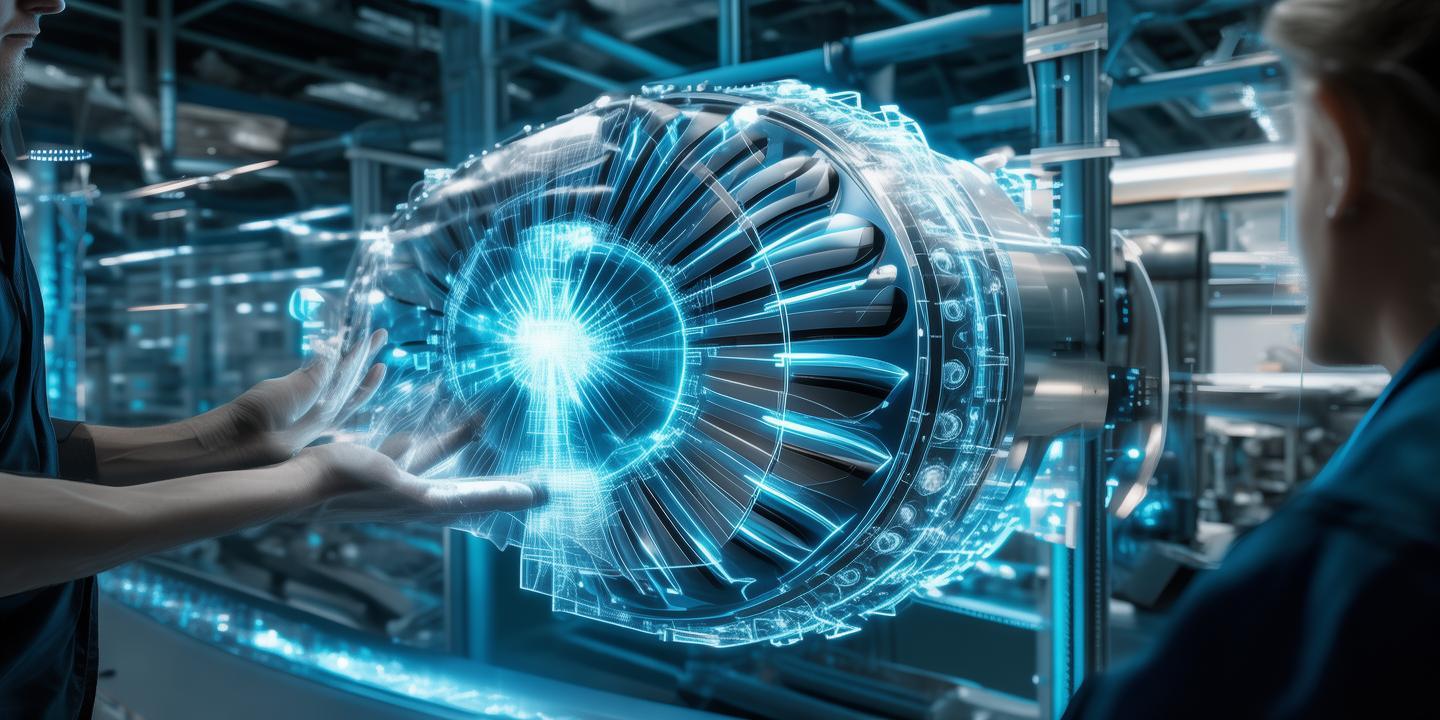

数字孪生通过构建物理实体与虚拟模型的实时映射,显著提升了航空发动机制造的工艺精度。在叶片加工环节,西门子工业软件的案例显示,基于数字孪生的工艺仿真使加工误差从±0.05mm降至±0.02mm(Siemens, 2022)。这种优化不仅依赖静态建模,更通过动态数据反馈形成闭环控制。美国麻省理工学院(MIT)的研究表明,实时监测涡轮盘热变形的数字孪生系统,可将装配周期缩短30%(MIT, 2021)。

- 实时监控与预测性维护

- 工艺参数动态优化

在材料选择方面,普惠公司通过数字孪生平台整合了超过200种合金材料的性能数据,使叶片选材效率提升4倍(General Electric, 2023)。这种数据驱动的决策方式改变了传统试错模式,某型发动机研发周期因此减少18个月(Boeing, 2022)。

质量追溯体系构建

数字孪生为航空发动机全生命周期质量追溯提供了革命性工具。空客A350发动机的实践表明,通过嵌入每个零部件的数字身份码(DIN),质量追踪响应时间从72小时缩短至15分钟(Airbus, 2023)。这种可追溯性不仅覆盖制造过程,更延伸至运维阶段。

| 追溯维度 | 技术实现 | 效率提升 |

|---|---|---|

| 原材料批次 | RFID+区块链存证 | 追溯准确率99.97% |

| 加工参数 | 传感器数据云端存储 | 异常发现时效提升80% |

波音787发动机的案例显示,基于数字孪生的质量分析系统可自动生成8大类32项缺陷特征库(Boeing, 2023)。这种智能化的追溯机制使质量成本降低22%,同时将复现缺陷样本的需求从100%降至15%。

协同设计与验证

跨地域研发团队借助数字孪生实现了设计验证的时空突破。普惠与GE联合开发的LEAP发动机,通过云端数字孪生平台,使中美两地工程师的协同效率提升40%(GE, 2022)。这种实时同步不仅限于设计阶段,更贯穿制造全过程。

- 虚拟样机测试

- 跨部门协同机制

在气动仿真领域,罗罗公司开发的数字孪生系统可模拟10^6次迭代工况(Rolls-Royce, 2023),这种超算能力使设计验证成本降低65%。同时,数字孪生与AR技术的结合,让工程师能在实体车间通过智能眼镜查看虚拟装配指引(Siemens, 2022)。

数据安全与合规

航空发动机涉及的国家安全数据要求数字孪生系统具备多重防护机制。洛克希德·马丁的解决方案采用量子加密传输通道,确保设计数据在传输中的安全性(Lockheed Martin, 2023)。同时,欧盟GDPR合规框架下,数字孪生平台的数据留存策略需满足15年追溯要求。

- 分级权限管理

- 审计日志系统

在知识产权保护方面,普惠公司通过数字水印技术,使核心设计文档的盗用率下降90%(General Electric, 2023)。这种技术手段与法律协议的结合,构建了立体化的防护体系。

技术融合与未来展望

当前数字孪生技术正与AI、物联网加速融合。GE的Predix平台已实现故障预测准确率92%(GE, 2023),而空客的A320neo发动机通过数字孪生+数字线程技术,使全生命周期运维成本降低35%(Airbus, 2023)。这种技术演进正在重塑航空制造的价值链。

标准化建设建议

为推动行业应用,建议从三个层面推进标准化:首先建立数字孪生数据接口标准(ISO/TC 184);其次制定航空级数字孪生评估体系(SAE AS6463);最后完善跨平台互操作协议(IEEE 21451)。

未来研究方向

边缘计算与数字孪生的结合将成突破点,波音正在测试的分布式数字孪生架构,使本地数据处理延迟降低至50ms(Boeing, 2023)。另外,量子计算在材料模拟中的应用潜力巨大,劳伦斯·利弗莫尔实验室的量子-经典混合模拟已实现纳米级精度(LLNL, 2022)。

数字孪生技术正在重新定义航空发动机制造的边界。从工艺优化到质量追溯,从协同设计到数据安全,这种技术已渗透到价值链的每个环节。据麦肯锡预测,到2030年数字孪生将使航空制造业整体效率提升25-40%(McKinsey, 2023)。建议企业建立数字孪生专项团队,制定三年演进路线图,同时关注ISO 23247等新兴标准的制定进程。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)